1. 现有技术状况

目前,对非金属矿物的煅烧主要有以下几种方法,竖窑、回转窑、倒烟窑、隧道窑、推板窑等,这些煅烧方式很难按照矿物最佳的加热和冷却曲线进行,使晶体的应用特性不能完全体现,具有生产效率低、能耗大、产品性能不稳定等缺点。

以国内使用较多的回转窑煅烧石灰石的工艺为例,其煅烧所得产品具有性能相对较好、系统较稳定等优点。首先通过专用的竖式预热器将10~60mm的细粒级的石灰石颗粒预热到800℃左右,此时,石灰石分解率在30%左右,经过预热的石灰石随后进入回转窑进行煅烧,在约1250℃的高温煅烧下完成石灰石的分解。

但是,喂入竖式预热系统的物料为粒状物料,相较于粉状物料在悬浮预热器中的表现,其换热仍属于较差水平;同时,回转窑内主要是热效率不高的辐射换热,回转窑筒体的表面散热过大,造成系统能耗过高。

以麦尔兹窑为代表的双膛窑技术先进,热耗较低,但单条线合理规模较小,投资较大。

2. 悬浮态活性石灰煅烧方法简介

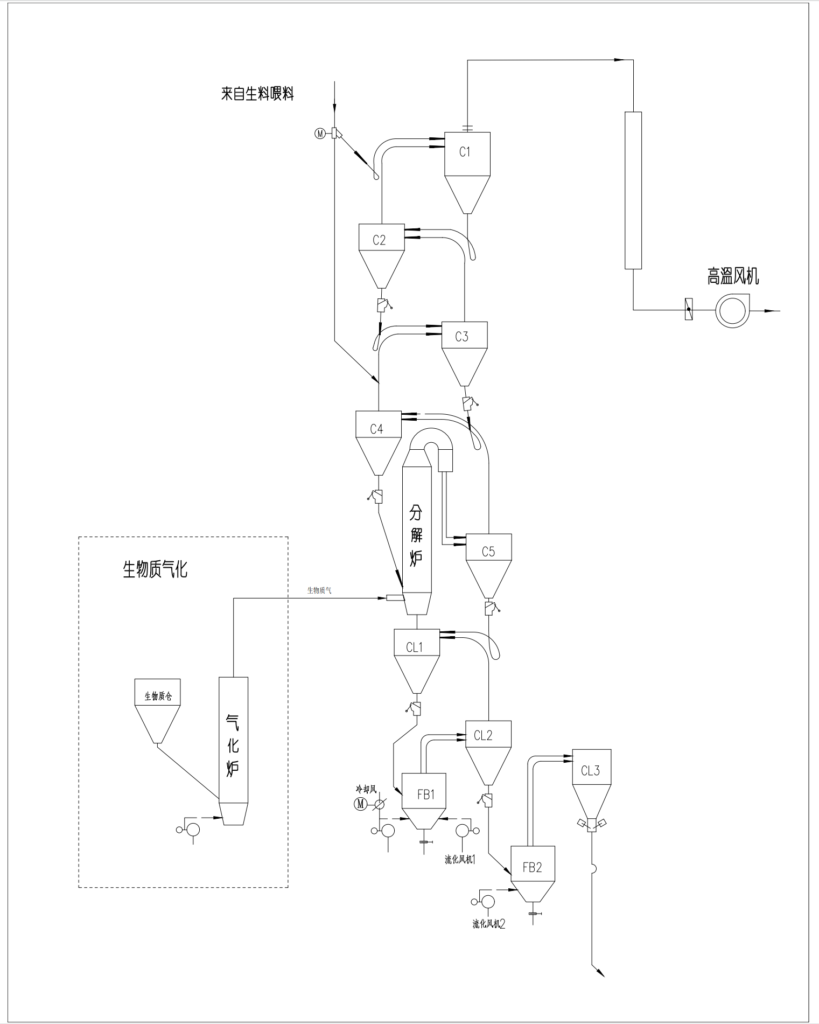

本方法包括以下步骤:

一)粉状物料喂入最上一级预热器;

二)各级旋风预热器依次对物料进行预热;

三)经过预热的物料进入分解炉进行煅烧;

四)煅烧后的物料经过冷却装置进行冷却以得到具有高活性的产品,同时环境空气经高效间接换热装置换热后成为高温气体,作为助燃空气进入分解炉供燃料燃烧使用;

所述煅烧炉使用单一燃料或多种燃料。工艺流程图如下:

3. 主要技术指标对比

采用悬浮态方法煅烧活性石灰石粉的主要技术指标如下:

热耗: 生物质直燃热耗<1050kcal/kg,生物质气化热耗~1250kcal/kg

煅烧工序电耗:<22kwh/t (不含煤磨)

粉磨工序电耗:辊压机系统<15kwh/t,采用立磨系统18 kwh/t

碳酸钙分解率:>95%

石灰活性:>320

煅烧物料粒度:90% <200μm

烧成及冷却部分投资:~3000万元(1200t/d规模),不含框架及土建。

使用悬浮态方法煅烧和回转窑加立式预热器均可达到日产1200d活性石灰石的设计要求,但回转窑方式投资和运行成本较大(1200tpd规模的石灰窑需要配备的回转窑直径4.8米以上)。而双膛窑但要能力较成熟的规模为600tpd,并且投资较大,进口装备约4000万元左右。

悬浮态煅烧的产品性能稳定,活动度高,对铁矿烧结品味的提高很有帮助,并且产品细度刚好能满足烧结成球的的要求。

石灰煅烧工序所需的粉磨电耗可以做到15kwh/t,和烧结成球部分块状石灰粉磨等其他工业应用的电耗基本相当。如果活性生石灰的下游应用需要粉状的,考察整个工艺流程,不会增加生产成本。

同时,考虑到后续环保要求的日益提高,本方案需要另外配置脱硝装置。若且在回转窑上布置氨水喷枪喷入窑内,具有一定的难度和技术风险;悬浮态方法煅烧在技术上更具有先进性,并在国内外有实际生产案例,在可行性上不存在问题。

4. 燃料

如果灰分不影响石灰品质,可采用生物质直燃工艺,生物质消耗8-10t/h(热值3500-4000kcal/kg)

也可采用生物质气化炉,产生气化热解气,每吨生物质产气量1000-1200Nm3,热值1200-2000kcal/Nm3(不同气化设备产气量差异很大),生物质消耗12-18t/h。气化副产物加工后可作为碳基肥料销售。过程可实现超低排放,后端无需添加脱硫脱硝环保设备。

以石灰产能600tpd计算,如采用气化装置,燃气量需要12500m3/h。

5.生物质预处理:

生物质松散堆存密度0.1-0.3t/m3,需要较大的存储空间,破碎、输送过程也需要特殊考虑。

此外,维持生物质气化系统的高效运行,需要设置烘干机,降低生物质含水量。悬浮煅烧系统后可以设置余热锅炉,产生蒸汽,为烘干机提供热源。锅炉排烟作为粉磨系统烘干热源使用,提高整体能源利用率。

English

English

评论 (0)