一、前言

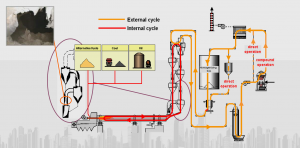

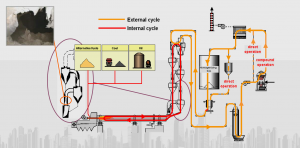

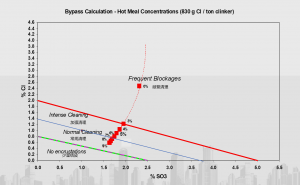

窑内循环元素(K、Na、Cl、S)在预热器、窑生成结皮/堵塞之前,移走这些元素(Cl,硫和碱),通过清理使它们变得可控制 。

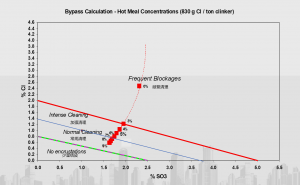

设置旁路放风从窑尾(单元循环,最高浓度处)抽取部分高温窑尾烟气,可以防止有害成分在预热器内冷凝引起旋风堵塞。但是,旁路放风的增设使窑系统热耗增加。

旁路装置效率对Cl 最有效,但对于S 和碱要差很多。

二、基本原理

三、典型工艺技术路线

3.1

纯空气降温1

- 气体在 1050 – 1150 °C 抽出

- 气体通过冷空气降温至200 – 250°C

- 气体包含的旁路灰 (热生料和结晶盐) 由袋收尘器除灰。 如果气体不符合条件,静电收尘是没有效率的,在这种情况下大多数使用袋收尘。

- 旁路灰被过滤后填埋或用于水泥磨

- 脱尘后旁路气体进入高温风机入口或者冷却机风机

3.2 纯空气降温–带粗粉回料2

- 气体在 1050 – 1150 °C 抽出

- 气体通过冷空气降温至350~380°C

- 旋风筒粗灰回窑尾

- 气体进入空冷器进行换热,降低温度至160℃左右进入布袋除尘器。

- 旁路灰被过滤后用于水泥磨

- 除尘后旁路气体进入高温风机或者冷却机风机;或汇入SP锅炉余热发电系统

3.3 纯空气降温优缺点

3.3.1 优点

- 对于旁路设备来说“简易的” 设计 (抽取和收尘器间只有一个降温室和降温风机)

- 没有额外的水的喷射和分配设备 (储水箱,泵, 喷嘴, 压缩机, 等等.)

- 由于旁路气体高的露点(湿气少),气体管道和收尘器腐蚀的危险低

- 气体一步冷却,对于温度控制只有一个控制回路

3.3.2 缺点

- 相对额外的水冷却来说需要大量的冷空气将气体从1150 °C冷却到200°C

- 大空气量需大的降温风机、气体通道和收尘器,导致投资成本高。

3.4 水冷+脱硝

- 气体在 1050 – 1150 °C 抽出

- 气体通过冷空气降温至 350°C

- 然后气体通过冷却塔降至150 – 250 (为了过滤步骤控制气体)

- 作为可选择步骤 2 和 3 可以被合并,通过直接往混合室喷水

- 含旁路灰(热生料或结晶盐)的气体在袋收尘或电收尘

- 旁路灰填埋或用于水泥磨

3.5 水冷+脱硝优缺点

3.5.1 优点

- 相对纯空气降温,收尘器处理旁路气体量少 (气体量减少~50%)

- 旁路混合室小和降温风机小 (小能耗)

- 旁路收尘器小,投资成本低

- 窑尾工艺除尘器若是电收尘,湿气更高可能对于气体控制更好 (灰尘电阻系数低,更好的电离)

3.5.2 缺点

- 由于气体含有较高的水气(高的露点),气体管道至收尘器,收尘器和旁路风机的侵蚀的风险高

- 需要额外的设备 (储水箱, 泵, 控制塔, 压力调节, 压缩机, 双向流动喷嘴)

- 如果水喷射不好(分布差),控制塔有湿底的危险

- 两阶段气体降温需更多的控制回路

- 旁路灰吸潮变得更粘导致处理难题 (从收尘器灰斗取出, 储存仓,包括灰的输送, …)

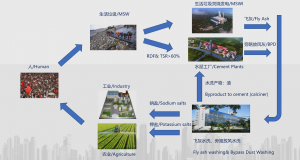

四、核心能力介绍

- 保证窑系统正常运行从配料计算、有害元素循环平衡、旁路放风比例、游离钙预测、排放达标综合的计算选择,确定经济合理的旁路放风比例

- 位置确定:结合旋向、列数、预热器形式、替代燃料或协同危废种类及工艺布置

- 急冷装置的开发(双层套筒式probe、一次混风式旋风筒等)

- 完善的总体设计方案开发热平衡计算程序,结合地方排放标准、排放限值,协同考虑厂内其他工程建设安排,提出定制化的解决方案。

五、团队项目

团队先后参与完成了10余个旁路放风设计(或设计+供货)项目

六、总结展望

An expert in pyroprocess and solidwaste recovery . Responsible for the Marketing and Support of Sequoia Industrial with over 14 years in this field.

I am determined that our sustainable products and services will be at the forefront of the solution for the generations to come.

三、典型工艺技术路线

3.1 纯空气降温1

三、典型工艺技术路线

3.1 纯空气降温1

English

English

评论 (0)