一、行业背景及行业痛点

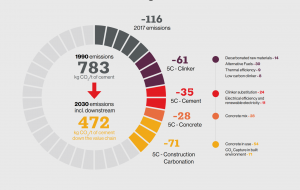

- 使用替代燃料是水泥行业低碳转型的必然需要

去碳原料-14

替代燃料-30

热效率-9

低碳熟料-8

熟料替代-24

能源效率与再生能源-11

混凝土-28

结构-54

炭化-14

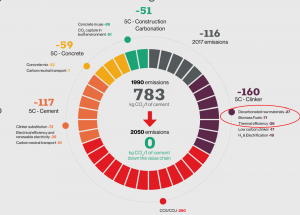

2050减碳路线图如下:

2017排放基础 -116 后 667kg

5C熟料 -160 其中:

去碳原料-27 (2030基础上再减少13)

生物质燃料-71 ( 2030基础上再减少41 ,从替代燃料变为生物质燃料)

热效率-28 ( 2030基础上再减少17)

低碳熟料-17 ( 2030基础上再减少9)

氢能及电气化 -19 ( 2030基础上再减少19)

5C水泥 -117 其中:

熟料替代-72

能源效率及再生能能源-35

碳中和的运输方式-10

5C 混凝土

混凝土-52

碳中和的运输方式-7

5C建筑 -51

碳捕集及利用 -280

2. 替代燃料预处理过程粉尘是行业痛点

破碎机在破碎棉、毛、麻、化学纤维等纤维原料过程中,使原料中的砂土、碎屑、短绒等物质从纤维中分离出来,形成了纤维性粉尘,该粉尘有如下特点:

2.1 含大量纤维

含有的纤维大多数行状不规则。

2.2 粉尘粒径差别大

粉尘含有纤维、棉杂、尘土等,所以粒径差别较大,短绒和飞花的长度为几毫米至几十毫米,细小粉尘又主要分布5µm以下,分布范围极广,不同粒径质量分布范围较大,要求除尘系统分别进行处理。

2.3 黏结性强

纤维纵向呈天然扭曲,纤维间自然接触后,由于表面摩擦力和分子间的吸引力作用,极易搭接一起,形成黏附。纤维相互黏附在除尘器表面时,会黏附在过滤器表面,减少过滤面积;黏附在气力输送管道上时,容易凝聚成块或在管道内沉淀,甚至会阻塞管道。

3. 行业痛点

- 传统布袋除尘器适应性差、除尘效果较弱,无法满足职业健康需求;

- 车间内可燃粉尘含量极高,容易发生火灾安全事故;

- 车间内工作环境恶劣,无法满足生态环境主管部门监管需求;

- 转运点粉尘逸散量大,传统简易遮盖棚无法阻止粉尘扩散;

- 开松 卸料 输送的各区域集尘设计不全面;

- 自控部件缺失,软件系统对除尘工艺要求适应能力差,除尘的压力无法保证稳定,能源浪费严重;

- 吸风口、风管、风速设计不合理。

3.1 核心粉尘产生点:

- 一般固废车间内卸料处

- 皮带转运落料口区域

- 破碎机卸料

- 破碎机出料

- 风选装置出料位等

3.2 红杉核心优势

- 可制定车间整体除尘解决方案

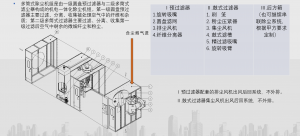

4. 布袋除尘器的适应性问题

- 布袋除尘器易堵灰,造成整个收尘系统阻力变大,且清灰困难;(如下图4.1、图4.2)

- 布袋除尘器堵灰后造成整个除尘系统阻力变大,抽风效果变差,从而导致车间地面积灰严重;(如图4.2)

- 由于灰尘自身难以沉降,清灰时需要工人捅灰,捅灰时除尘器附近尘土飞扬,影响厂区环境。

二、红杉解决方案

- 除尘设计规范

- 工业企业设计卫生标准(GBZ1-2002)

- GB 50634-2010水泥窑协同处置工业废物设计规范

- 一般工业固体废物贮存和填埋污染控制标准(GB18599)

- 工业建筑供暖通风与空气调节设计规范(GB50019-2015)

- 化工企业静电接地设计规程(HG/T20675)

- 通风管道技术规程

- 城镇环境卫生设施除臭技术规程

- 袋式除尘器技术要求 (GB/T6719)

- 粉尘防爆安全规程(GB 15577)

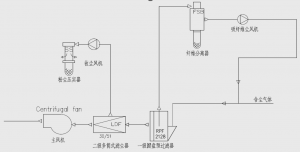

2.设备原理图–运行流程图

- 在主风机的抽吸作用下,尘室内呈负压状态,含尘气流从入口处进入除尘机组;

- 首先通过一级圆盘预过滤器,长纤维和粗大杂质被阻留在不锈钢滤网上,旋转吸嘴利用吸纤维尘风机的风力,将附着在滤网上的长纤维和粗大杂质吸除,通过纤维分离器分离,压紧排出,分离后的含尘空气返回一级箱体内;

- 剩余细小粉尘随气流通过滤网进入二级多筒式滤尘器,经过长毛绒滤筒过滤的洁净空气排到机外,被吸附到长毛绒滤料表面的细微粉尘,由往复丝杆带动的旋转吸嘴吸入刷笼集尘器进行尘气分离,采用新型刷龙机构落灰、粉尘通过粉尘压实器压紧排出,分离出的含尘空气透过集尘布袋返回二级箱体,保证了长毛绒纤维不堵塞,能连续有效工作,经过过滤的洁净空气透过滤筒排到机外。

三、产品特色

- 能够基于现场运行工况定制化生产除尘设备

- 根据客户要求进行PLC、电机、火花检测模块的定制(可选用国际一线品牌)

- 根据物料特性不同,选择不同的粉尘治理方案,及时更新设备、滤料类型,做到第一时间响应

English

English

评论 (0)