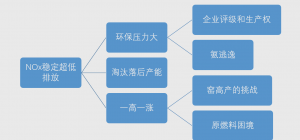

一、行业困境

2024年1月,生态环境部、国家发展和改革委员会、工业和信息化部、财政部、交通运输部联合发布环大气〔2024〕5号,文件要求:

(一)有组织排放控制指标。在基准含氧量10%的条件下,水泥窑及窑尾余热利用系统废气颗粒物、二氧化硫、氮氧化物排放浓度小时均值分别不高于 10mg/m3、35mg/m3、50mg/m3。其他有组织排放具体指标要求见附表 1,氨等表中未作规定的按国家或地方标准执行。达到超低排放的水泥企业每月生产时间至少95%以上时段排放浓度小时均值满足上述要求。

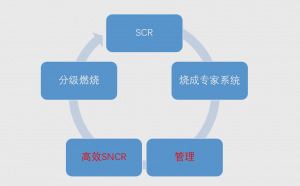

二、超低稳定排放实施路线

- 超低稳定排放实施路线

2.熟料稳定生产实施路线

3. 脱硝实施组合拳

4. 超低稳定排放公式

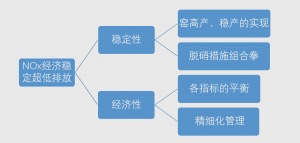

经济稳定超低排放

Ex=f(原燃料、固废、工艺设备、产量、质量、SNCR、SCR、智能化)

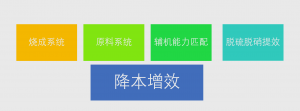

三、系统解决方案

1.系统思维,做好方案评估

- 多项选择的技术路线

- 分解炉多个燃料喷入的分级燃烧脱氮技术

- 分解炉多路进风的分级燃烧脱氮技术

- 精准喷氨SNCR技术

- 组合技术—分级燃烧优化+SNCR

- +SCR技术—在最严格的排放要求时使用

2. 周全地考虑各限制因素

- 原、燃料和烧成装备的基本现状

- 运行成本

- 窑尾系统的结构限制

- 脱氮效率

- 系统可操作性

3.SCR方案的选择

水泥窑尾烟气SCR脱硝工艺路线,其核心在于脱硝催化剂及吹灰器。目前应用于水泥窑的SCR脱硝催化剂,主要为钒钛基催化剂,由载体TiO2、助剂WO3和活性组分V2O5组成,以及添加其他组分提高催化剂的抗中毒性能和抗磨蚀性能。

高温催化剂活性温度范围为300~400 ℃(低硫条件下可拓宽至260~400 ℃),中低温催化剂活性温度范围为180~280 ℃。选择何种工艺,应结合催化剂应用成熟度、场地布置条件,以及烟气中的粉尘与SO2浓度、烟气温度等进行综合考量来选定。

根据进入SCR反应器烟气温度和粉尘浓度的不同,水泥窑尾烟气SCR脱硝系统工艺路线主要分为高温高尘、高温中尘、中温中尘。

- 高温高尘

高温高尘SCR脱硝指水泥窑尾废气从预热器C1出口直接进入SCR脱硝系统,烟气中NOx和经补充喷氨系统喷入的氨气进行混合,经过催化剂发生还原反应,完成预定的脱硝过程。脱硝后的烟气继续进入后续生产工艺。该处烟气温度在280~350 ℃,适合于多数催化剂的反应温度,因而被广泛采用。

由于水泥窑C1出口烟气中粉尘浓度很高,有堵塞催化剂的风险,易加快催化剂的磨损,需配置安全可靠的清灰系统。高温高尘工艺通常采用的催化剂为13孔蜂窝式催化剂,所能承受最大粉尘浓度为120 g/Nm3。高温高尘工艺,在增加脱硝反应器及进出口烟道后增加阻力约800 Pa,所以在脱硝改造时要同时核对高温风机电机功率和高温风机本体是否能满足要求。

- 高温中尘

高温中尘脱硝技术是指窑尾烟气经过C1旋风分离器后,先经过高温电除尘器进行预处理,使粉尘浓度降到30 g/Nm3以下,然后再进入SCR脱硝反应器进行脱硝处理。这样可以降低粉尘对催化剂的磨损、堵塞问题。但是高温中尘增加了除尘器,占地面积大,系统阻力大,运行费用略高。电除尘器故障率高,施工难度大,投资成本高。高温中尘工艺,在增加脱硝反应器、高温电除尘及进入口烟道后增加阻力约1 100 Pa,所以在脱硝改造时要同时考虑高温风机电机功率和高温风机本体是否能满足要求。

- 中温中尘

脱硝反应器布置在高温风机之后或者高温风机与窑尾余热锅炉之间,温度在180~230 ℃,粉尘50~60 g/Nm3。在一定程度上缓解了催化剂的堵塞、磨损等问题,催化剂化学寿命通常为16 000~24 000 h。反应器设置在余热锅炉之后,对发电量无影响。工况烟气量小,SCR反应器占地面积小。但是此温度区间,SO3(来源:①烟气中残存SO3;②SCR催化剂将烟气中SO2氧化为SO3)与烟气中的NH3反应形成硫酸氢铵,得不到分解,会与烟气中的飞灰粒子相结合,附着在催化剂表面,造成催化剂微孔堵塞,中毒失活。其反应式如下:

NH3+SO3+H2O→NH4HSO4

因此,SO2浓度通常需控制在较低的水平。通常认为,进入SCR反应器烟气中SO2浓度50 mg/Nm3以下,可以长时间稳定运行。

另外,目前运行和在建的案例少,该技术路线的长期稳定运行可靠性还有待进一步观察和验证。

中温中尘工艺,在增加脱硝反应器及进出口烟道后增加阻力约800 Pa,所以若SCR反应器布置在高温风机之后,需要同时核对生料磨循环风机、尾排风机电机功率和风机本体是否能满足要求。

三种脱硝工艺路线对比表

| 项目 | 高温高尘SCR | 高温中尘SCR | 中温中尘SCR |

| 布置位置 | C1与余热锅炉之间 | C1与余热锅炉之间 | 高温风机之后 |

| 主要设备 | 新建SCR反应器 | 新建高温电除尘+SCR反应器 | 新建SCR反应器 |

| 烟气温度/℃ | 280-360 | 280-360 | 180-250 |

| 粉尘浓度/(g/Nm3) | 80-120 | 30-50 | 30-50 |

| SO2浓度/(g/Nm3) | 基本无要求 | 基本无要求 | <50mg/Nm3 |

| 应用案例 | 多 | 少 | 少 |

| 主要设备改造 | 高温风机 | 高温风机 | 尾排风机,生料磨循环风机等 |

| 改造后影响 | 余热锅炉入口温降6-8℃ | 余热锅炉入口温降20-35℃ | 催化剂有中毒风险 |

| 新增阻力/Pa | 600-800 | 1200-1400 | 600-800 |

| 催化剂寿命/a | 2 | 2 | 2-3 |

| 催化剂效率 | 高 | 高 | 低 |

| 催化剂用量/m3 | 多 | 中等 | 多 |

| 催化剂单价/(万元/m3) | 1.5-2.0 | 1.5-2.0 | 3.5-4.5 |

| 占地面积/m3 | 小 | 大 | 小 |

综合上述分析,对比应用业绩、技术成熟度、脱硝效率、实际工程案例数量、催化剂价格逐年下降等因素,现阶段高温高尘选择性催化还原法(SCR)脱硝技术是更可靠的技术路线。

四、红杉个性化解决方案

- 合理规划烟气设计风量,为后续替代燃料的投加利用预留合理空间

- 合理设计SCR反应器入口浓度,结合前端SNCR基本运行情况,确保系统在较低的运行成本下运营

- 系统评估危废、替代原燃料投加的综合影响,合理选择催化剂,平衡熟料生产、固废协同、减碳方面的影响

- 合理规划烧成系统技改方案,在余热发电和脱硝效果之间寻找平衡,合理控制系统阻力增量,降低过程生产运行成本,氨水最低消耗可控制到小于2.0kg/t.cl。

如果您需要更加详细的资料或了解Sequoia 在本领域的工程业绩,请及时与我们联系。

English

English

评论 (0)