一、工作背景

如今资源匮乏、环境保护严峻,世界各国都明确提出了生物质能源发展目标,制定了相关发展规划、法规和政策,促进可再生的生物质能源发展。

生物质能是重要的可再生能源,生物发电是重要的、稳定、可调节的可再生电力来源。生物质发电是全球目前及未来大规模减少化石能源消耗、减少CO2排放的重要手段。

生物质发电得到国家高层部门的大力支持。如2021年8月国家发改委、财政部、国家能源署联合印发《2021年生物质发电项目建设工作方案》,方案总体明确了推动生物质发电行业平稳健康发展。

二、带式干化起源

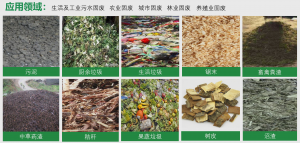

- 源自80年代欧洲,主要用于生物质干化

- 可以干化污泥、木屑、沼渣、粪渣等

- 优势:利用余热或者废热进行干燥,属于热干化技术

- 应用领域如下

三、产品介绍

3.1 概述

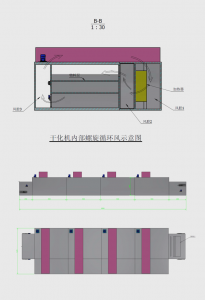

本设备采用低温带式干化工艺,属于对流干燥技术,其主要原理是利用干燥的热空气(60-100℃)为干燥介质,通过循环风机使其不断的与生物质进行接触从而带走生物质中的水份,从而达到所需的干度。

3.2 产品特征

①在每个模块里干燥气体流穿过生物质,干燥气体向下吹并与生物质行进方向相反。使物料紧密“趴”在传送带上,提高了干燥效率,并避免了扬尘。

②腔内气体温度可设:温度可根据物料的特殊性进行调整60~100℃;

③模块化设计:带宽2.2米~5.5米,长度可达64米(不含进料腔、尾腔)。模块化结构使干燥机能够在以后轻松扩展,使您的干燥机能够与您的业务一起发展。

④长带宽物料输送技术:确保传送带在没有任何手动输入的情况下保持对齐。

⑤温和移动速度:意味着减少了零件的磨损,及更少的维护。

⑥特殊定制的聚酯纤维传送带:可承受高达160°C的温度,仅允许极少量的细颗粒通过传送带,这意味着产品损失更少,所需的清洁更少。

⑦自动控制技术:每个腔室均设置温度监控,进出风量风压等均配置传感器,进料量变频可控,等通过一系列多层次检测,确保干化机内部腔室的温度持续被监控,这样保证最高效的干化时间和稳定的产品质量。

⑧可采取闭环工艺:适用于部分有异味风险的生物质,其干化过程中存在VOC排放风险,可采取闭环工艺,大部分气体内部循环,仅少量尾气进入废气处理装置。

3.4 产品技术特点

3.4.1 采用螺旋风工艺

热风由进风口进入干化设备,并沿着输送带以螺旋的形式向前移动,螺旋风以约0.5m/s的速度多次穿过生物质层,再由出风口排出,最终干化后的生物质含水率降至10%以下。

3.4.2 独特的多绞龙均质布料机构

生物质进入干化设备后堆积在传送带上,容易存在中间高、两边低,分散不均匀,重叠率高等现象,进而影响干化效率。针对布料问题,研发了一台多绞龙均质布料机构。

布料机构由两根纵向设置的绞龙组成,安装在传送带上方。堆积在传送带上的生物质随传送带横向移动并通过布料机构,两个绞龙反向旋转,可将生物质均置于传送带上,同时绞龙与传送带之间的间距可以上下调节,两者间距即为布料厚度。

3.4.3长带宽物料输送技术

我们和合作伙伴设计提供的大型生物质干化设备,其传动带宽大于5.5m、传送距离超过64m。同时,生物质中可能含有杂质,包括铁丝、石块、纤维等垃圾,因此设计时,需充分考虑传动带的材质及的固定形式。传送带采用耐高温聚酯材质,传动带与链条之间需设置有若干钢结构,并通过钢结构连接传动带与链条,钢结构垂直于链条,分别与所有链条固定连接,来保证传送强度。

3.4.4 传送带自动纠偏结构

专利的自动纠偏机构

3.4.5 微负压密封技术

在干化过程中,利用热空气作为载体带走生物质中的水份,运行时会产生大量废气,因此在设备组装时,在间隙处都配有耐高温密封胶和耐高温密封条,从而减少废气外泄。

同时,将干化系统设计为微负压,一般控制在-2mbar~-5mbar,这样可以保证只有外部新鲜空气(生物质进、出料口位置)进入系统,而废气不会溢出。为了维持系统微负压状态,系统设置一台变频废气风机,集中收集的废气送往除臭管道。系统废气风机为24小时运转,在停机期间干化系统内的废气不外泄。

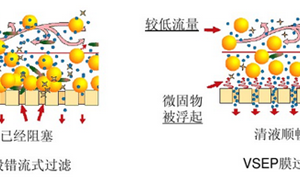

3.4.6 闭环风工艺

对于桉树类生物质,存在VOC排放风险,对部分有霉化生物质及麻属生物质,有异味风险,此部分尾气排放有不达标风险。

闭环环风工艺,干化后湿润的高温气体在被鼓风机抽出后进入一个冷凝器,在这里气体降温到约38°C,到达空气的露点以下,这时空气中的水分大量凝结下来。经过冷凝后,大部分空气重新进入干化机被再次加热并于生物质接触带出水分,如此循环,仅少量废气外排进入焚烧炉或废气处理装置。

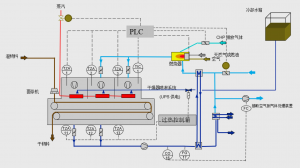

3.4.7 高效的自动控制技术

因为生物质燃料品质、含水率等变化及差异过大,其空气平衡难以控制,对干化效果的影响非常大。

每个腔室均设置温度监控,进出风量风压等均配置传感器,进料量变频可控,等通过一系列多层次检测,确保干化机内部腔室的温度持续被监控,这样保证最高效的干化时间和稳定的产品质量,整个系统全自动控制,无需人工介入。

3.4.8 高效的安全控制措施

见附图

3.4.9 完善的安全系统设计

a. 粉尘爆炸危险

以极低速度在干燥器内传输可以避免物料与物料自身或与干燥器部件运动。控制循环风的风速。

在各种工况下干燥器内部空气中的粉尘含量在20 mg/m³以下,例如:启动、关闭、急停、重新启动等。

由于浓度很低,是不可能使干燥器处于危险空气下运转的(污泥粉尘最低可爆炸浓度是在 60000 mg/m³).

b.着火危险

当干生物质暴露在温度超过一定温度的干燥空气中时, 存在产品闷烧的潜在风险。缓解闷烧的措施:

1) 对每个干燥室进行温度检测,当温度超过110℃时PLC就会停止热量的输入。

2) 过热温度开关 TZA安装在每一个干燥室里并与喷淋系统相连锁,探头进行严格的温度检测,当干燥器内的温度超过130℃,安全温度开关就会打开喷淋系统(通过UPS供电电磁阀(UPS供电)。多组温度仪表确保了系统的高度可靠性;

c.可燃气体爆炸危险

生物质干化过程中本身温度仅为60℃(可设),有机挥发份被蒸发的比例很小,废气风机排气及新鲜空气的补充是可燃性气体浓度达不到爆炸极限,无需控制氧含量浓度,也无需导入惰性气体。

由于内部采用纵向主动循环风,因此可燃性气体的局部聚集的环境也不存在。

循环风路上安装了可燃气体检测仪,当气体浓度超过设定值时,PLC关闭热源输入并报警,系统不存在可燃气体爆炸的危险。

四、案例

如果您对我们和合作伙伴的带式干化产品感兴趣,请及时与我们联系,我们也会与您分享我们的更多干化业绩和案例。

English

English

评论 (0)